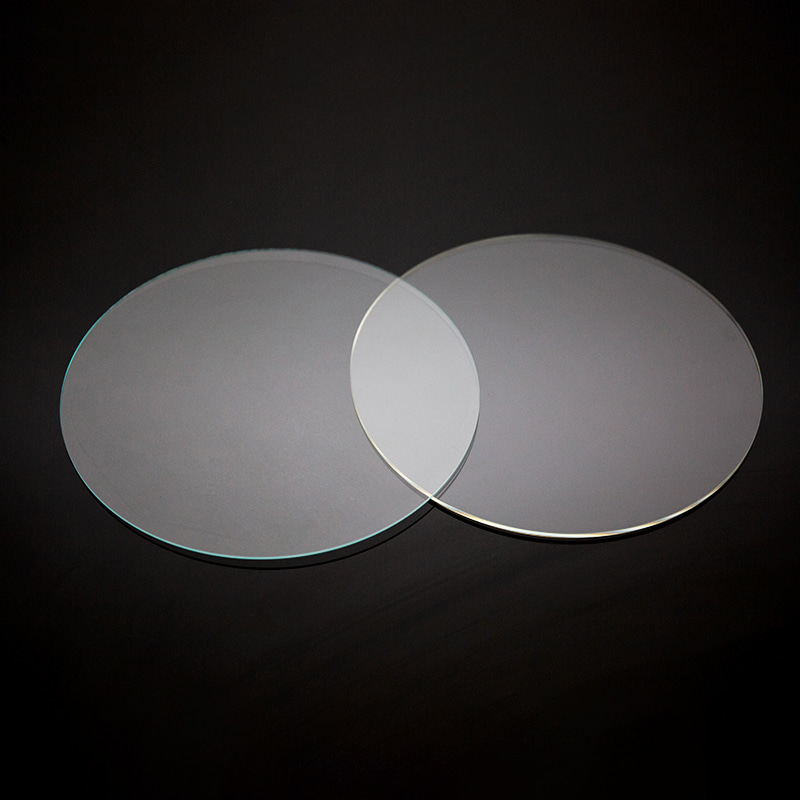

Die Ebenheit ist ein entscheidender Parameter bei der Herstellung optischer Wafer. Optische Wafer dienen als grundlegende Komponenten in einer Vielzahl von Anwendungen, darunter Photonik, Laser, optische Sensoren und hochpräzise Linsensysteme. Jede Abweichung von der Ebenheit kann die Leistung des Geräts beeinträchtigen, zu optischen Aberrationen führen und die Fertigungsausbeute verringern. Die Sicherstellung der Ebenheit der Wafer ist daher für die Aufrechterhaltung von Qualität und Funktionalität von entscheidender Bedeutung.

Grundlegendes zur Ebenheit optischer Wafer

Unter optischer Waferebenheit versteht man die Gleichmäßigkeit der Waferoberfläche entlang ihrer Ebene. Abweichungen von einer idealen flachen Ebene können in Form von Durchbiegungen, Verwerfungen oder Oberflächenwellen auftreten. Diese Variationen können mithilfe verschiedener Parameter gemessen werden, einschließlich der Gesamtdickenvariation, des Oberflächenprofils und der globalen Ebenheitsmetriken. Typischerweise wird die Ebenheit in Mikrometern ausgedrückt, wobei für hochpräzise optische Anwendungen engere Toleranzen erforderlich sind.

Die Bedeutung der Ebenheit ergibt sich aus der Notwendigkeit einer vorhersagbaren Lichtausbreitung durch den Wafer. Selbst geringfügige Oberflächenabweichungen können Lichtstrahlen verzerren, die Lasereffizienz verringern oder optische Beschichtungen beeinträchtigen. Daher ist Ebenheit nicht nur ein Qualitätsmaßstab, sondern auch eine funktionale Anforderung.

Faktoren, die die Ebenheit optischer Wafer beeinflussen

Mehrere Faktoren beeinflussen die Ebenheit des Wafers während der Herstellung. Diese Faktoren können grob in Materialeigenschaften, mechanische Verarbeitung und Umgebungsbedingungen eingeteilt werden.

Materialeigenschaften

Die Wahl des Materials spielt eine wesentliche Rolle für die Ebenheit des Wafers. Optische Wafer werden typischerweise aus kristallinen Materialien wie Silizium, Galliumarsenid oder Saphir hergestellt, die jeweils einzigartige thermische und mechanische Eigenschaften aufweisen. Unterschiede in den Wärmeausdehnungskoeffizienten, inneren Spannungen und Kristalldefekten können zu Verwerfungen führen. Beispielsweise kann eine anisotrope Ausdehnung in kristallinen Wafern zu einer Durchbiegung führen, wenn der Wafer nicht richtig entlang der Kristallachsen ausgerichtet ist.

Mechanische Bearbeitung

Mechanische Bearbeitungsschritte, einschließlich Schneiden, Schleifen und Polieren, haben direkten Einfluss auf die Ebenheit des Wafers. Das Schneiden eines Kristalls aus einer Kugel führt zu mechanischen Spannungen, die den Wafer verziehen können. Ebenso entfernen Schleifvorgänge Material, um die gewünschte Dicke zu erreichen, können jedoch zu einer ungleichmäßigen Spannungsverteilung führen. Durch das Polieren, das für die optische Oberflächenqualität unerlässlich ist, können bei sorgfältiger Durchführung einige dieser Abweichungen korrigiert werden, es kann jedoch auch zu Mikrokrümmungen führen, wenn die Oberfläche nicht richtig kontrolliert wird.

Umgebungsbedingungen

Umweltfaktoren wie Temperatur, Luftfeuchtigkeit und Vibrationen beeinflussen die Ebenheit des Wafers. Während der Herstellung können Wafer Feuchtigkeit absorbieren oder Temperaturgradienten erfahren, die zu vorübergehenden oder dauerhaften Verformungen führen. Die Aufrechterhaltung einer kontrollierten Reinraumumgebung ist von entscheidender Bedeutung, um diese Auswirkungen zu mildern und die Ebenheit zu bewahren.

Techniken zur Gewährleistung der Ebenheit

Die Sicherstellung der Ebenheit bei der Herstellung optischer Wafer erfordert eine Kombination aus Materialauswahl, Präzisionsverarbeitung und Messtechnik. Um die Ebenheit zu erreichen und zu überprüfen, werden üblicherweise verschiedene Techniken eingesetzt.

1. Sorgfältige Materialauswahl

Der erste Schritt zur Gewährleistung der Ebenheit der Wafer ist die Auswahl hochwertiger Rohstoffe. Die Kugeln sollten keine inneren Mängel aufweisen und sorgfältig ausgerichtet sein, um anisotrope Effekte zu minimieren. Durch die Verwendung von Kristallen mit geringer Spannung wird die Wahrscheinlichkeit einer Verformung beim Schneiden und bei der anschließenden Verarbeitung verringert.

2. Präzisionsschneiden

Beim Waferschneiden werden mithilfe von Drahtsägen oder diamantbeschichteten Klingen dünne Wafer aus der Kristallmasse geschnitten. Präzises Schneiden reduziert die mechanische Belastung, indem es einen gleichmäßigen Kontakt aufrechterhält und einen Thermoschock vermeidet. Fortschrittliche Schneidmethoden wie Diamantdrahtsägen mit optimierten Vorschubgeschwindigkeiten minimieren Mikrorisse und Kantenschäden, die zu unebenen Oberflächen führen könnten.

3. Kontrolliertes Schleifen

Das Schleifen wird durchgeführt, um die Zieldicke zu erreichen und die Ebenheit der Oberfläche zu verbessern. Für einen gleichmäßigen Materialabtrag sorgt das Doppelseitenschleifen, bei dem beide Seiten des Wafers gleichzeitig bearbeitet werden. Diese Technik minimiert das Durchbiegen und reduziert die Eigenspannung. Moderne Schleifmaschinen nutzen computergesteuerte Druck- und Geschwindigkeitseinstellungen, um über mehrere Wafer hinweg konsistente Ergebnisse zu erzielen.

4. Poliertechniken

Das Polieren ist ein entscheidender Schritt zur Erzielung optischer Ebenheit. Chemisch-mechanisches Polieren kombiniert mechanischen Abrieb mit chemischen Reaktionen, um ultraebene Oberflächen zu erzeugen. Der Poliervorgang muss sorgfältig überwacht werden, um die Entstehung neuer Spannungen zu vermeiden. Polierpads und Aufschlämmungszusammensetzungen sind für einen gleichmäßigen Materialabtrag optimiert und stellen sicher, dass die Waferoberfläche innerhalb der angegebenen Ebenheitstoleranz bleibt.

5. Stressabbau und Glühen

Durch thermische Behandlungen können innere Spannungen in optischen Wafern abgebaut werden. Beim Tempern wird der Wafer auf eine bestimmte Temperatur erhitzt und anschließend langsam abgekühlt. Durch diesen Prozess kann sich das Kristallgitter entspannen, wodurch Durchbiegungen und Verformungen reduziert werden. Richtige Glühpläne sind von entscheidender Bedeutung, da eine übermäßige oder ungleichmäßige Erwärmung die Ebenheitsprobleme verschlimmern kann.

6. Messtechnik und Inspektion

Eine genaue Messung der Wafer-Ebenheit ist für die Überwachung der Fertigungsqualität unerlässlich. Interferometrie, Profilometrie und Laserscanning sind häufig verwendete Techniken zur Erkennung von Abweichungen im Mikrometer- oder Submikrometerbereich. Die frühzeitige Erkennung von Ebenheitsproblemen ermöglicht Korrekturmaßnahmen wie zusätzliches Polieren oder selektive Materialentfernung, bevor die Wafer in weitere Fertigungsstufen übergehen.

7. Umweltkontrolle

Die Aufrechterhaltung einer stabilen Fertigungsumgebung ist entscheidend für die Wahrung der Ebenheit des Wafers. Reinräume mit kontrollierter Temperatur und Luftfeuchtigkeit verringern das Risiko von Wärmeausdehnung und feuchtigkeitsbedingtem Verzug. Antivibrationsplattformen und sorgfältig konzipierte Lagersysteme verhindern mechanische Verformungen während der Handhabung und des Transports.

Herausforderungen bei der Aufrechterhaltung der Ebenheit

Trotz fortschrittlicher Techniken bestehen weiterhin einige Herausforderungen bei der Gewährleistung der Ebenheit optischer Wafer. Große Waferdurchmesser erhöhen die Anfälligkeit für Durchbiegungen, da bei größeren Wafern größere Spannungsgradienten auftreten. Dünne Wafer neigen eher dazu, sich unter ihrem Eigengewicht oder bei der Handhabung zu verbiegen. Darüber hinaus können komplexe Wafergeometrien, beispielsweise gemusterte oder beschichtete Wafer, örtlich begrenzte Spannungspunkte hervorrufen, die die Ebenheit beeinträchtigen.

Eine weitere Herausforderung ist der Kompromiss zwischen Oberflächenebenheit und Materialabtragsrate. Aggressives Schleifen und Polieren kann den Durchsatz erhöhen, kann jedoch zu Mikrospannungen führen. Die Balance zwischen Produktivität und hohen Präzisionsanforderungen bleibt für Hersteller ein entscheidender Aspekt.

Fortschritte in der Ebenheitskontrolle

Jüngste technologische Fortschritte haben die Fähigkeit zur Herstellung ultraflacher optischer Wafer verbessert. Echtzeit-Überwachungssysteme verfolgen den Materialabtrag beim Schleifen und Polieren und ermöglichen automatische Anpassungen zur Aufrechterhaltung der Ebenheit. Adaptive Poliertechniken, die den Druck und den Schlammfluss dynamisch variieren, kompensieren lokale Dickenschwankungen. Darüber hinaus reduzieren Fortschritte beim Waferbonden und der Substrattechnik die spannungsbedingte Verformung in optischen Verbundwafern.

Praktische Überlegungen für Hersteller

Für Hersteller ist die Sicherstellung der Wafer-Ebenheit ein mehrstufiger Prozess, der eine Integration aller Fertigungsstufen erfordert. Von der Auswahl hochwertiger Kristallkugeln bis hin zum präzisen Schneiden, Schleifen, Polieren und Spannungsabbau trägt jeder Schritt zur endgültigen Ebenheit bei. Kontinuierliche Inspektionen und Umgebungskontrollen sind ebenfalls unerlässlich, um die Konsistenz über alle Produktionschargen hinweg aufrechtzuerhalten.

Um die gewünschte Ebenheit zu erreichen, ist die Investition in hochpräzise Geräte und geschultes Personal unerlässlich. Standardisierte Protokolle und die Einhaltung von Ebenheitsspezifikationen stellen sicher, dass Wafer die Leistungsanforderungen für optische High-End-Anwendungen erfüllen.

Abschluss

Die Ebenheit bei der Herstellung optischer Wafer ist ein grundlegender Qualitätsparameter, der die Leistung optischer Geräte und Systeme beeinflusst. Das Erreichen und Aufrechterhalten der Ebenheit erfordert sorgfältige Aufmerksamkeit bei der Materialauswahl, der mechanischen Bearbeitung, der Wärmebehandlung und der Umgebungskontrolle. Fortschrittliche Messtechnik und adaptive Verarbeitungstechniken verbessern die Fähigkeit, Wafer herzustellen, die strenge Anforderungen an die Ebenheit erfüllen.

Das Verständnis der Faktoren, die die Ebenheit beeinflussen, und die Implementierung robuster Herstellungs- und Inspektionsprozesse sind für Hersteller und Forscher, die mit optischen Wafern arbeiten, von entscheidender Bedeutung. Durch die Priorisierung der Ebenheit können optische Wafer zuverlässig die hochpräzisen Anforderungen moderner Photonik, Lasersysteme und optischer Sensoranwendungen erfüllen.

English

English 日本語

日本語 русский

русский Español

Español Deutsch

Deutsch 中文简体

中文简体

苏公网安备32041102000130号

苏公网安备32041102000130号